Honigwaben-Monolith

Honeycomb Monolith, Senkung der Kosten für die VOC-Kontrolle in der Halbleiterindustrie.

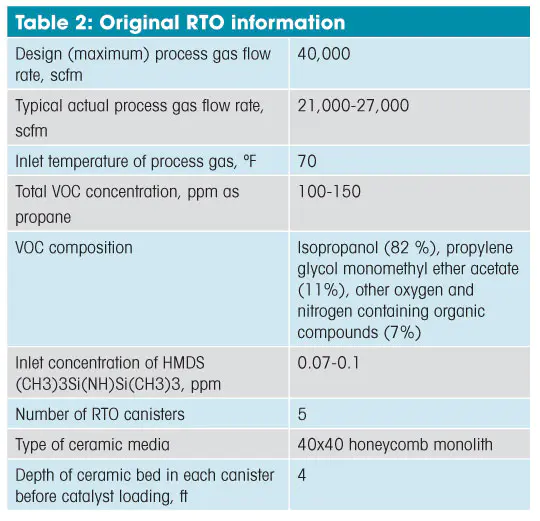

Die regenerative thermische Oxidationsanlage (RTO) gehört zu den Standardgeräten, die in der Halbleiterindustrie zur Kontrolle der Emission flüchtiger organischer Verbindungen (VOC) eingesetzt werden. Im Normalbetrieb entfernt eine RTO flüchtige organische Verbindungen (VOC) durch freie Radikalreaktionen in der Gasphase durch homogene Oxidation zu CO2 und Wasser bei 1450ºF bis 1600ºF. Wabenmonolith

Eine RTO verwendet einen regenerativen Wärmeaustausch in zwei oder mehr gepackten Betten, die mit periodischen Strömungsumkehrungen betrieben werden. Die mit einem inerten keramischen Medium gefüllten Betten sind durch eine Verbrennungskammer verbunden, in der ein oder mehrere Brennstoffbrenner installiert sind, um das System in Betrieb zu nehmen und die erforderliche Temperatur für niedrige VOC-Konzentrationen aufrechtzuerhalten.Die mit VOC beladene Luft tritt bei niedriger Temperatur in den Oxidator ein und wird durch den Wärmetauscher mit den Keramikbetten am Eingang erhitzt. Dieser Luftstrom reagiert dann in der Verbrennungskammer und kehrt zu den Auslassbetten zurück, wo er für den nächsten Zyklus absorbiert wird. Bei einer Strömungsumkehr ändert sich die Funktionsweise der Betten so, dass ein wesentlicher Teil der Energie aus der VOC-Verbrennung und der Brennerfeuerung in der oberen Fraktion der Betten regeneriert wird. Eine einfache Oberfläche aus keramischem Material führt zu einem hohen Wärmewirkungsgrad, der in gut konzipierten Systemen bis zu 95 Prozent beträgt.

Trotz des hohen Energierückgewinnungsgrades erfordern RTOs einen hohen Kraftstoffverbrauch, insbesondere bei hohen Luftdurchsätzen. Dies gilt insbesondere für die Halbleiterindustrie, in der große Luftmengen mit niedrigen VOC-Konzentrationen die Regel sind. Eine Alternative zur thermischen Oxidation ist ein katalytisches Verfahren, das bei niedrigeren Temperaturen - 600°F bis 900°F - abläuft. Durch den Übergang zu einem generativen katalytischen Oxidationsverfahren (RCO) kann der Kraftstoffverbrauch drastisch gesenkt werden, und in vielen Fällen amortisiert sich die Investition in einen Katalysator aufgrund der Kraftstoffeinsparungen bereits nach kurzer Zeit.

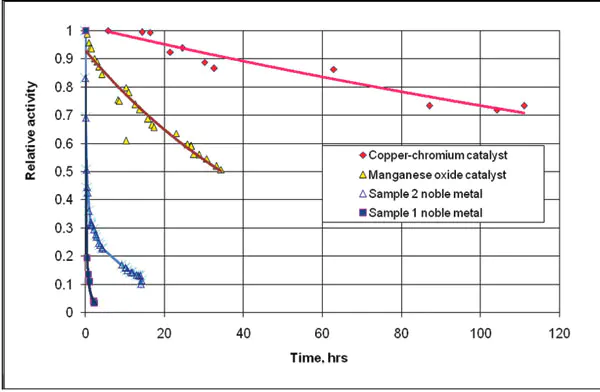

Abbildung 1: Ergebnisse der Katalysatortests. Testbedingungen: Katalysatortemperatur 750 ºF, 2500 ppm Propan und 50 ppm Si(CH3)4 gemischt mit Luft im Einlassgas.

Fallstudie Halbleiter

Die Abbildungen 2a und 2b zeigen die oberen Schichten der keramischen Medien vor dem Einfüllen des Katalysators im Jahr 2005. Abbildung 2a: Obere Schicht in einem der Kanister

Honigwaben-Monolith

Die Umstellung einer RTO in einem großen Halbleiterwerk in Texas zeigt, dass einige Herausforderungen bei der VOC-Kontrolle in dieser Branche bewältigt werden können.

Ein Schlüsselelement der Technologie war ein silikonbeständiger Katalysator, der den im Abgas vorhandenen siliziumorganischen Verbindungen standhalten konnte. Vor der Beladung mit dem Katalysator führte die Anlage außerdem eine Reihe von Änderungen an der Abgasanlage und -verteilung durch, um die siliziumhaltigen Verbindungen, die bei der Verarbeitung von Halbleitern entstehen, aus dem behandelten Strom zu entfernen. Der katalytische Abluftreiniger wurde mehr als vier Jahre lang bei einer Temperatur von 900°F bis 950°F in einer Brennkammer betrieben, verglichen mit der ursprünglichen Betriebstemperatur von 1.500°F. Die Temperaturreduzierung führte zu erheblichen Kraftstoffeinsparungen. Die Änderung des Abgasgehäuses in Verbindung mit der Umstellung von RTO auf RCO verhinderte auch die Verstopfung des Bettes durch Silizium, die dort vor der Umstellung auftrat. Siliziumbeständiger Katalysator.

Die Zugabe von Katalysatoren zu RTOs ist zwar seit mehreren Jahren eine anerkannte Praxis, war aber für die Halbleiterindustrie keine praktikable Option. Abgase aus der Halbleiterherstellung enthalten siliziumorganische Verbindungen wie Hexamethyldisilazan (HMDS), das bei der Herstellung üblicherweise als Haftvermittler auf der Waferoberfläche verwendet wird. Bei einer atypischen RTO würde das MDS in der Brennkammer oxidieren und SiO2-Verbindungen bilden. Diese so genannten "Sand"-Partikel würden sich im Laufe der Zeit in der Anlage ansammeln und zu einer Verstopfung der keramischen Medien führen, den Luftstrom kanalisieren und den Druckabfall über die Betten erhöhen (siehe Abbildung 2).

Abbildung 2b: Einzelner Monolith, der von oben verstopft ist.

Honigwaben-Monolith

Wenn bei einem RCO ein flüchtiges Molekül, das Siliziumatom(e) enthält, mit der Katalysatoroberfläche reagiert, entsteht eine praktisch unzerstörbare Bindung zwischen der aktiven Oberflächenstelle und dem Siliziumatom, die jegliche katalytische Aktivität dieser Stelle hemmt. Die Deaktivierung durch Silizium wird als Maskierung bezeichnet. Sie ist besonders schädlich für gängige Platinmetall-VOC-Oxidationskatalysatoren, die relativ wenige, aber sehr aktive katalytische Stellen enthalten. Ein anderer Katalysatortyp, der so genannte "Übergangs"- oder "Basismetall"-Katalysator, enthält einige Größenordnungen mehr aktive Stellen und bietet daher eine gute Möglichkeit zur Behandlung von Gasen, die mit siliziumhaltigen VOC beladen sind.

Es wurden mehrere Basismetallkatalysatoren synthetisiert und in simulierten Reaktionen der VOC-Oxidation unter dem Einfluss von siliziumhaltigen Organika getestet. Abbildung 1 zeigt die Zeitabhängigkeit der Katalysatoraktivität bei der Oxidation von Propan in Gegenwart von 50 ppm Tetramethylsilan. Die Tests wurden in einem Laborreaktor mit intensiver interner Gasdurchmischung durchgeführt, aus dem die Daten zur Reaktionsgeschwindigkeit stammen. Die relative Aktivität in der Diagrammkoordinate wurde als Verhältnis zwischen der laufenden und der anfänglichen Oxidationsrate berechnet. Zwei Edelmetallkatalysatorproben wurden zusammen mit den Katalysatoren aus unedlen Metallen getestet.

Probe 1 in Abbildung 1 ist ein gewöhnlicher waschbeschichteter Edelmetallkatalysator, bei dem die aktiven Metalle über einen dünnen Film aus porösem Aluminiumoxid verteilt sind, der auf einem nicht porösen Keramikträger aufgebracht ist. Ein weiterer Edelmetallkatalysator, Probe 2 in Abbildung 1, wurde durch Imprägnierung eines hochporösen Aluminiumoxidträgers mit Edelmetalllösungen gewonnen. Die in Abbildung 1 getesteten Katalysatoren aus unedlen Metallen umfassten Manganoxid- und Kupferchromit-Katalysatoren, die beide durch Extrusion von Mischungen aus Aluminiumhydroxid und unedlen Metalloxiden und anschließende Trocknung und Wärmebehandlung hergestellt wurden.

Obwohl der imprägnierte Edelmetallkatalysator (Probe 2) eine höhere Stabilität aufweist als der waschbeschichtete (Probe 1), deaktivieren sich beide Edelmetallkatalysatoren im Vergleich zu den Basismetallkatalysatoren sehr schnell. Der Kupfer-Chrom-Katalysator wies unter allen getesteten Proben die geringste Deaktivierungsrate auf.

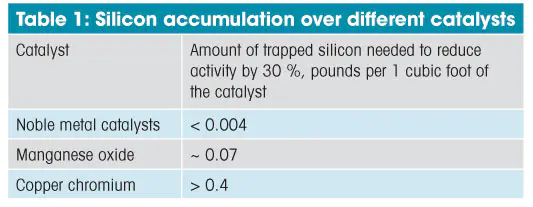

Neben den Messungen der VOC-Oxidationsrate umfassten die Tests auch kontinuierliche Messungen der Eingangs- und Ausgangskonzentrationen von Tetramethylsilan, so dass es möglich war, die Anreicherung von Silizium über dem Katalysator zu bestimmen.Tabelle 1 zeigt die Siliziumanreicherung über verschiedenen Katalysatorproben, bei denen die Reaktionsrate der VOC-Oxidation um 30 % im Vergleich zur Anfangsrate verringert war. Dieser Rückgang wurde nicht als hoch angesehen, da die Reaktionsgeschwindigkeit durch eine geringere Temperaturerhöhung wieder auf das Ausgangsniveau erhöht werden konnte.

Die Katalysatoren aus unedlen Metallen können eine wesentlich größere Menge Silizium einfangen als die Edelmetalle (siehe den Vergleich in Tabelle 1). Der widerstandsfähigste Kupfer-Chrom-Katalysator kann 0,4 lbs/ft3 aufnehmen, ohne dass es zu einer wesentlichen Verringerung der Inaktivität kommt. Die in Abbildung 1 dargestellten Versuchsdaten wurden zur Vorhersage der Katalysatorleistung auf der Grundlage von Informationen über die Konzentration von siliziumhaltigen organischen Stoffen im tatsächlichen Abgasstrom verwendet.

RTOretrofit Planung und Einbau

In der Anfangsphase des Projekts ging man davon aus, dass der katalytische Betrieb aufgrund der niedrigeren Betriebstemperatur eine Verstopfung des Bettes verhindern würde. Außerdem bemühte sich die Anlage intensiv um die Entfernung von HMDS aus dem Abgasstrom, um die Bildung von Kieselsäure im Oxidator zu minimieren. Dies war ein zusätzlicher Anreiz für die RTO-Umstellung. Die Lebensdauer des Katalysators wurde auf der Grundlage der Prozessgaseigenschaften und der Katalysatortests auf vier bis fünf Jahre geschätzt.

Der für die RTO-Beladung empfohlene Kupfer-Chrom-Katalysator, der von Matros Technologies Inc. in Chesterfield, Mo. geliefert wurde, wurde im Strangpressverfahren hergestellt und als Raschig-Ringe (siehe Abbildung 3) mit einem Durchmesser und einer Länge von 15 mm geformt. Diese Form war mit der Monolith-Verpackung bei linearen Geschwindigkeiten in der RTO kompatibel. Es wurde festgestellt, dass das Hinzufügen des Katalysators den Druckabfall im Bett nicht erhöht, sondern eher verringert, da das tatsächliche Luftvolumen durch das Bett bei einer niedrigeren Betriebstemperatur reduziert wird. Die Verringerung des Druckabfalls trug neben der Senkung des Kraftstoffverbrauchs auch zu Einsparungen bei den Betriebskosten bei.

Vor dem Einbau des Katalysators wurde die verstopfte obere Schicht der Keramikmonolithe entfernt, und das verbleibende Bett wurde in jedem RTO-Kanister von oben gereinigt. Ein keramisches Massenmedium wurde über die verbleibende Tiefe des Monolithen von 1,5 m aufgetragen. Das Katalysatorbett wurde in einer Tiefe von 8 Zoll über das zusätzliche Schüttgut gelegt. Außerdem wurde eine dünne Schicht (3 bis 4 Zoll) des keramischen Mediums über dem Katalysator angebracht, um ihn vor der vom Brenner abgegebenen Strahlungswärme zu schützen.

Es dauerte zwei Tage, um die keramischen Medien, den Katalysator und die Schutzkeramik zu laden und die Kammern des Oxidators wieder zu verschließen. Ein zusätzliches Thermoelement wurde in einem der Katalysatorbetten installiert. Die Modifizierung des Steuerungssystems umfasste die Senkung der Solltemperatur in der Brennkammer von 1.500°F auf 950°F und die Festlegung der maximal zulässigen Betriebstemperatur auf 1.200°F; bei Temperaturen über 1.200°F würde der Kupfer-Chrom-Katalysator beginnen zu zerfallen und die katalytische Wirkung würde aufhören. Der Oxidator wurde aufgeheizt und zwei Tage nach dem Einfüllen des Katalysators in Betrieb genommen.

Die ursprünglichen Brenner waren für hohe Temperaturen ausgelegt und mussten für den Betrieb bei niedrigeren Temperaturen angepasst werden.

Wabenmonolith

Leistung der nachgerüsteten Einheit

Abbildung 3: Katalysator für RTO-Retrofit

Eine allgemeine Betriebsstrategie zur Kontrolle der Oxidationsmittel kann eine schrittweise oder stufenweise Erhöhung der Temperatur mit zunehmender Siliziumanreicherung über dem Katalysator beinhalten. Die höhere Temperatur verbessert die Katalysatoraktivität und verringert so die Auswirkungen der Silikonvergiftung. Eine andere Strategie besteht darin, während des größten Teils der Lebensdauer des Katalysators eine feste Betriebstemperatur beizubehalten. Diese Temperatur ist so gewählt, dass das System über eine ausreichende Aktivitätsreserve verfügt, um eine hohe Zerstörungseffizienz zu erreichen, während der Katalysator allmählich deaktiviert wird. Die Aktivität des Katalysators wird regelmäßig (mindestens jährlich) anhand von Katalysatorproben und Feldemissionstests überwacht. Anhand der Testergebnisse wird festgestellt, ob die Temperatur erhöht werden muss, um die fortgesetzte Siliziumdeaktivierung zu kompensieren. Durch regelmäßige jährliche Tests kann das Betriebsteam vorhersagen, wann der Katalysator ersetzt werden muss. Sobald der Katalysator seine Wirksamkeit verliert, müssen die Betriebstemperaturen erhöht werden, um die Reaktionsraten zu verbessern, und die Kraftstoffkosten steigen. Um zu hohe Kosten zu vermeiden oder einen möglichen Verlust der mechanischen Festigkeit des Bettes aufgrund der hohen Betriebstemperatur zu verhindern, sollte der Katalysator ausgetauscht werden.

Erste Leistungstests der nachgerüsteten Anlage zeigten, dass die Effizienz bei der Beseitigung von flüchtigen organischen Verbindungen bei über 99 % lag, und das bei einem Druckabfall, der etwas geringer war als bei der ursprünglichen Anlage. Die Methankonzentration wurde bei den Tests von der Gesamtkohlenwasserstoffkonzentration abgezogen.

Die nachgerüstete RTO ist seit etwa vier Jahren in Betrieb, ohne dass der Temperatursollwert und der Druckabfall verändert wurden. Die Leistungsüberwachung umfasste die Prüfung der Oxidationsmittelemissionen und der Katalysatoraktivität. Der jüngste Feldtest bestätigte die Leistung des Systems mit einer Zerstörungseffizienz von mehr als 97 Prozent. Die Tests der Katalysatoraktivität zeigten einen moderaten Aktivitätsrückgang, der mit der erwarteten Siliziumanreicherung und -vergiftung übereinstimmt.

Der tatsächliche Brennstoffverbrauch der ursprünglichen und der nachgerüsteten Anlagen wurde auf der Grundlage der gemessenen Temperaturen, VOC-Belastungen und Durchflussraten geschätzt. Die Schätzmethode basierte auf einer Wärmebilanz, die den Energieaufwand für die Erwärmung des Prozessgases und der Verbrennungsluft sowie die Nutzwärme aus der VOC-Oxidation berücksichtigt. Es wurde angenommen, dass die Menge der Verbrennungsluft und des Brennstoffs der Differenz zwischen dem Auslass- und dem Einlassgasdurchsatz entspricht. Die Schätzungen ergaben, dass die nachgerüstete RTO den Gesamtbrennstoffverbrauch um zwei Drittel bzw. bis zu 15.000 MCF pro Jahr senkte. Das System führte auch zu einer spürbaren Reduzierung der Material- und Arbeitskosten für den häufigen Austausch und die Entsorgung des Keramikbetts.

Durch den Einbau des Katalysators konnte die niedrige Temperatur der katalytischen Oxidation mit dem hohen thermischen Wirkungsgrad des regenerativen Wärmeaustauschs kombiniert werden. Diese Änderung hatte drei Hauptvorteile für die Umwelt:

1. Aufgrund der viel niedrigeren Oxidationstemperatur (700°F bis 900°F) verbraucht das RCO 50 bis 60 Prozent weniger Kraftstoff und erzeugt 40 Prozent weniger NOX.

2. Aufgrund der Beschaffenheit des Katalysators ist die Packung widerstandsfähiger gegen HHMDS, wodurch die hohe Zerstörungseffizienz viel länger aufrechterhalten, die Energierückgewinnung verbessert und die CO2-Emissionen reduziert werden.

3. Ein reduziertes Volumen an Verpackungsmaterial für die Entsorgung.HoneycombMonolith

Die besten Ergebnisse und längere Betriebszeiten wurden mit der Reduzierung von siliziumhaltigen Verbindungen im VOC-Strom erzielt. Die Lektion, die wir gelernt haben, lautet: Es sollten alle Anstrengungen unternommen werden, um HMDS zu minimieren oder zu eliminieren und die höchsten Betriebseffizienzen in jedem thermischen Oxidationssystem zu erhalten. PE

John D. Miller

j-miller4@ti.com

John D. Miller ist Projektleiter bei Texas Instruments Inc. in Dallas. Sie erreichen ihn per E-Mail unter j-miller4@ti.com oder telefonisch unter(214)882-4166.

TinaGilliland

t-gilliland@ti.com

Tina Gilliland ist Managerin für Luftreinhaltungsgenehmigungen bei Texas Instruments; e-mailt-gilliland@ti.comor, Tel. (972) 927-3022.

Grigori.Bunimowitsch

grigorii@matrostech.com

Grigori Bunimovich ist Direktor für Katalysatoranwendungen bei Matros Technologies Inc. in Chesterfield, Mo. e-mailgrigorii@matrostech.comor, Tel.(314)439-9921.

YuriiSh.Matros

yurii@matrostech.com

Yurii Sh. Matros ist Präsident von Matros Technologies Inc. e-mail:yurii@matrostech.com oder telefonisch unter(314)439-9699.