Monolito de nido de abeja

Monolito de nido de abeja, Reducción del coste del control de COV en la industria de semiconductores.

El oxidador térmico generativo (RTO) es uno de los equipos estándar utilizados para controlar la emisión de compuestos orgánicos volátiles (COV) en la industria de los semiconductores. En condiciones normales de funcionamiento, un RTO elimina los COV mediante reacciones radicales libres en fase gaseosa de oxidación homogénea a CO2 y agua a temperaturas comprendidas entre 1450 ºF y 1600 ºF. Monolito de nido de abeja

Una RTO utiliza un intercambio de calor regenerativo en dos o más lechos empaquetados que funcionan con inversiones periódicas del flujo. Los lechos, rellenos de un medio cerámico inerte, están conectados por una cámara de combustión en la que se instalan uno o más quemadores de combustible para el arranque del sistema y para mantener la temperatura necesaria a bajas concentraciones de COV. Esta corriente de aire reacciona en la cámara de combustión y vuelve a los lechos de salida, donde se absorbe para el siguiente ciclo. Al invertirse el flujo, el funcionamiento de los lechos cambia de tal forma que una fracción sustancial de la energía procedente de la combustión de COV y de la combustión del quemador se regenera en la fracción superior de los lechos.

A pesar del alto grado de regeneración de energía, las RTO pueden seguir requiriendo un alto consumo de combustible, sobre todo cuando el caudal de aire es elevado. Esto es especialmente cierto en la industria de los semiconductores, donde la norma son grandes volúmenes de aire con bajas concentraciones de COV. Una alternativa a la termoxidación es un proceso catalítico que tiene lugar a temperaturas más bajas (de 600°F a 900°F). Como resultado de la transición a un oxidante catalítico generativo (RCO), el consumo de combustible puede reducirse drásticamente y, en muchas situaciones, la inversión en un catalizador se recupera en muy poco tiempo gracias al ahorro de combustible.

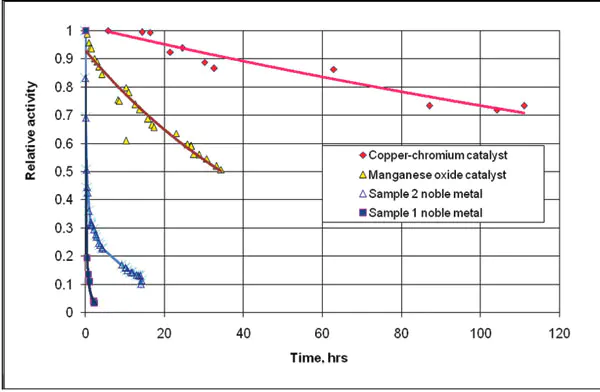

Figura 1: Resultados de las pruebas del catalizador. Condiciones de ensayo: temperatura del catalizador 750 ºF, 2500 ppm de propano y 50 ppm de Si(CH3)4 mezclado con aire en el gas de entrada.

Estudio de caso sobre semiconductores

Las figuras 2a y 2b muestran las capas superiores de los medios cerámicos antes de la carga del catalizador en 2005. Figura 2a: Capa superior en uno de los bidones

Monolito de nido de abeja

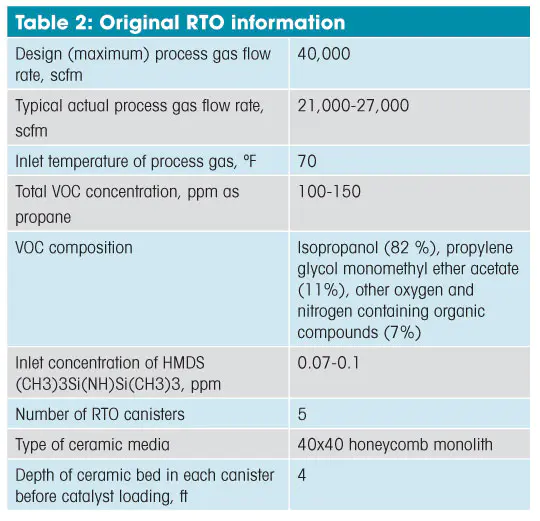

La conversión de una RTO en una gran instalación de semiconductores deTexas demuestra que pueden superarse algunos retos de control de COV para esa industria.

Un elemento clave de la tecnología era un catalizador resistente al silicio, capaz de soportar el envenenamiento por compuestos orgánicos de silicio presentes en los gases de escape. Además, antes de la carga del catalizador, la instalación llevó a cabo una serie de modificaciones en el recinto y la distribución de los gases de escape para eliminar de la corriente tratada los compuestos que contienen silicio propios del procesamiento de semiconductores. El oxidador catalítico había funcionado durante más de cuatro años a una temperatura de entre 900°F y 950°F en una cámara de combustión, frente a la temperatura de funcionamiento original de 1.500°F. La reducción de la temperatura supuso un importante ahorro de combustible. La modificación de la cámara de escape, combinada con la conversión de RTO a RCO, también evitó la obstrucción del lecho por silicio que se producía antes de la conversión. Catalizador resistente al silicio.

Aunque la adición de catalizadores a los RTO es una práctica aceptada desde hace varios años, no ha sido una opción viable para la industria de los semiconductores. Los gases de escape de las operaciones de fabricación de semiconductores contienen compuestos orgánicos de silicio, como el hexametildisilazano (HMDS), que se utiliza habitualmente en la fabricación como promotor de la adherencia en la superficie de la oblea. En una RTO atípica, el HMDS se oxidaría en la cámara de combustión y formaría compuestos deSiO2 . Estas partículas, denominadas "arena", se acumularían con el tiempo en la unidad y obstruirían los medios cerámicos, canalizando el flujo de aire y aumentando la caída de presión en los lechos (véase la figura 2).

Figura 2b: Monolito único taponado desde su parte superior.

Monolito de nido de abeja

En un RCO, cuando una molécula volátil que contiene átomo(s) de silicio reacciona con la superficie del catalizador, se crea un enlace prácticamente irrompible entre el sitio activo de la superficie y el átomo de silicio, inhibiendo cualquier actividad catalítica de ese sitio. La desactivación por el silicio se denomina enmascaramiento. Es especialmente perjudicial para los catalizadores de oxidación de COV comunes de platino-metal, que contienen relativamente pocos sitios catalíticos, aunque muy activos. Otro tipo, el denominado catalizador "de transición" o "de metal base", contiene un número de sitios activos varios órdenes de magnitud mayor, por lo que presenta una buena oportunidad para el tratamiento de gases cargados de COV que contienen silicio.

Se sintetizaron y probaron varios catalizadores de metales básicos en reacciones simuladas de oxidación de COV bajo la influencia de compuestos orgánicos que contienen silicio. La figura 1 muestra las dependencias temporales de la actividad del catalizador durante la oxidación del propano en presencia de 50 ppm de tetrametilsilano. Las pruebas se realizaron en un reactor de laboratorio con una intensa mezcla interna de gases que proporcionó los datos de velocidad de reacción. La actividad relativa se calculó como una relación entre la velocidad de oxidación inicial y la de funcionamiento. Se ensayaron dos muestras de catalizadores de metales nobles junto con los catalizadores de metales básicos.

La muestra 1 de la figura 1 representa un catalizador noble común recubierto por lavado con metales activos distribuidos sobre una fina película de aluminio poroso depositada sobre un soporte cerámico no poroso. Otro catalizador de metales nobles, la muestra 2 de la figura 1, se obtuvo impregnando un soporte de alúmina muy poroso con soluciones de metales nobles. Los catalizadores de metales básicos ensayados en la Figura 1 incluían catalizadores de óxido de manganeso y de cromita de cobre, ambos obtenidos mediante la extrusión de mezclas de hidróxido de aluminio y alcalóxidos de metales básicos, seguida de secado y tratamiento térmico.

Aunque el catalizador de metal noble impregnado (Muestra 2) demuestra una mayor estabilidad que el recubierto por lavado (Muestra 1), ambos catalizadores de metal noble se desactivan muy rápidamente en comparación con los catalizadores metálicos básicos. El catalizador de cobre-cromo mostró el menor grado de desactivación de todas las muestras probadas.

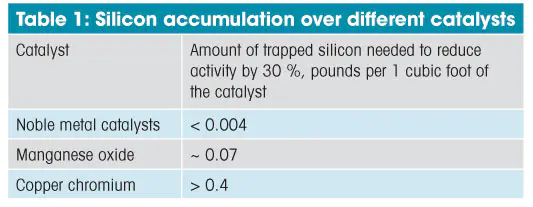

Además de las mediciones de la velocidad de oxidación de los COV, los ensayos incluyeron mediciones continuas de las concentraciones de entrada y salida de etrametilsilano, por lo que fue posible calcular la acumulación de silicio en el catalizador. En la Tabla 1 se presentan las acumulaciones de silicio en diferentes muestras de catalizadores, en las que la velocidad de reacción de oxidación de los COV disminuyó un 30% con respecto a la velocidad inicial. Esta disminución no se consideró elevada, ya que la velocidad de reacción podía aumentar de nuevo hasta el nivel inicial mediante un aumento moderado de la temperatura.

Los catalizadores de metales básicos pueden atrapar una cantidad de silicio considerablemente mayor que los metales nobles (véase la comparación en la Tabla 1). El catalizador de cobre-cromo más resistente puede absorber 0,4 lb/pie3 sin una disminución sustancial de la inactividad. Los datos experimentales similares a los de la figura 1 se utilizaron para predecir el rendimiento del catalizador a partir de información sobre la concentración de compuestos orgánicos que contienen silicio en el flujo de escape real.

Diseño e instalación de RTOretrofit

En la fase inicial del proyecto se entendió que el funcionamiento catalítico evitaría la obstrucción del lecho debido a la menor temperatura de funcionamiento. Además, la instalación realizó esfuerzos concertados para eliminar el HMDS de la corriente de escape con el fin de minimizar la formación de sílice en el incinerador. Esto supuso un incentivo adicional para la conversión a OTR. La vida útil del catalizador se estimó entre cuatro y cinco años, basándose en las propiedades del gas de proceso y en las pruebas del catalizador.

El catalizador de cobre-cromo recomendado para la carga en la RTO, suministrado por Matros Technologies Inc. (Chesterfield, Mo.), se fabricó por extrusión y se le dio forma de anillos Raschig (véase la figura 3) de 15 mm de diámetro y longitud. Esta forma era compatible con el envasado monolítico a velocidades lineales aplicadas en la RTO. Se determinó que la adición del catalizador no aumentaría la caída de presión del lecho, sino que la disminuiría debido a la reducción del volumen real de aire a través del lecho a una temperatura de funcionamiento más baja. La reducción de la caída de presión contribuyó al ahorro de costes de explotación, aparte de la reducción del consumo de combustible.

Antes de instalar el catalizador, se retiró la capa superior de monolitos cerámicos obstruida y se limpió el lecho restante desde arriba en cada bidón de RTO. Se colocó un medio cerámico a granel sobre el lecho restante de 3 pies de profundidad del monolito. El lecho de catalizador, a una profundidad de 8 pulgadas, se colocó por encima del medio a granel adicional. Además, se colocó una fina capa (de 3 a 4 pulgadas) de material cerámico sobre el catalizador para protegerlo del calor radiante emitido por el quemador.

Se tardaron dos días en cargar los medios cerámicos, el catalizador y las cerámicas protectoras, y en volver a sellar las cámaras del oxidante. Se instaló un termopar adicional en uno de los lechos del catalizador. La modificación del sistema de control incluía la reducción de la temperatura de consigna en la cámara de combustión de 1.500 °F a 950 °F, y el establecimiento de la temperatura máxima de funcionamiento permitida en 1.200 °F; a temperaturas superiores a 1.200 °F, el catalizador de cobre-cromo comenzaría a descomponerse y cesaría la acción catalítica. El oxidante se calentó y se puso en funcionamiento dos días después de cargar el catalizador.

Los quemadores originales estaban diseñados para altas temperaturas y necesitaban ajustes para funcionar a temperaturas más bajas.

monolito de panal

Rendimiento de la unidad modernizada

Figura 3: Catalizador aplicado para el reequipamiento de RTO

Una estrategia operativa general para el control de los oxidantes puede implicar un aumento gradual o escalonado de la temperatura con un aumento de la acumulación de silicona sobre el catalizador. La temperatura más alta mejora la actividad del catalizador, reduciendo así el efecto del envenenamiento por silicona. Otra estrategia consiste en mantener una temperatura de funcionamiento fija durante la mayor parte de la vida útil del catalizador. Esta temperatura es tal que el sistema tendrá una reserva suficiente en la actividad para lograr una alta eficiencia de destrucción mientras el catalizador se desactiva gradualmente. La actividad del catalizador se controla periódicamente (al menos una vez al año) mediante ensayos de muestras de catalizador y ensayos de emisión sobre el terreno. Los resultados de las pruebas determinan si debe aumentarse la temperatura para compensar la continua desactivación del silicio. Las pruebas anuales periódicas permiten al equipo de operaciones prever el momento en que debe sustituirse el catalizador. Una vez que el catalizador empiece a perder su eficacia, será necesario aumentar las temperaturas de funcionamiento para mejorar los índices de reacción y aumentarán los costes de combustible. Para evitar gastos demasiado elevados o prevenir la posible pérdida de resistencia mecánica del lecho debido a la elevada temperatura de funcionamiento, debe sustituirse el catalizador.

Las pruebas iniciales de rendimiento de la unidad modernizada demostraron que la eficacia de eliminación de COV era superior al 99%, con una caída de presión ligeramente inferior a la de la unidad original. La concentración de metano se restó de la concentración total de hidrocarburos durante las pruebas.

La RTO retroadaptada ha funcionado durante unos cuatro años sin cambios en el punto de consigna de temperatura ni en la caída de presión. La supervisión del rendimiento incluyó pruebas de emisión del oxidante y de actividad del catalizador. La prueba de campo más reciente confirmó el rendimiento del sistema con una eficacia de destrucción superior al 97%. Las pruebas de actividad del catalizador mostraron una disminución moderada de la actividad en consonancia con la acumulación de silicio y el envenenamiento esperados.

El consumo real de combustible en la unidad original y en la reacondicionada se estimó a partir de las temperaturas medidas, las cargas de COV y los caudales. El método de estimación se basó en un balance térmico que contabilizaba la energía gastada en calentar el aire de combustión y el gas de proceso, así como el calor útil procedente de la oxidación de los COV. Se supuso que la cantidad de aire de combustión y de combustible era igual a la diferencia entre los caudales de gas de salida y de entrada. La estimación demostró que la RTO retroadaptada reducía el consumo total de combustible en dos tercios, es decir, hasta 15.000 MCF al año. El sistema también redujo notablemente los costes de material y mano de obra derivados de la sustitución y eliminación frecuentes del lecho cerámico.

La instalación del catalizador permitió combinar la baja temperatura de la oxidación catalítica con la alta eficiencia térmica del intercambio de calor regenerativo. Este cambio tuvo tres ventajas medioambientales principales:

1. Debido a la temperatura de oxidación mucho más baja, de 700 °F a 900 °F, el RCO funciona utilizando entre un 50 y un 60 por ciento menos de combustible y genera un 40 por ciento menos de NOX.

2. Debido a la naturaleza del catalizador, se obtuvo una empaquetadura más resistente al HMDS, lo que permite mantener una alta eficacia de destrucción durante mucho más tiempo, mejorar la recuperación de energía y reducir las emisiones de CO2.

3. Un volumen reducido de material de embalaje para su eliminación.HoneycombMonolith

Los mejores resultados y los periodos de funcionamiento más largos se obtuvieron con la reducción de los compuestos que contienen silicio en el flujo de COV. La lección aprendida: debe hacerse todo lo posible para minimizar o eliminar los HMDS y para mantener las eficiencias de funcionamiento más altas en cualquier sistema de oxidación térmica. PE

John D. Miller

j-miller4@ti.com

JohnD.Miller es director de proyectos de Texas Instruments Inc. en Dallas. Puede ponerse en contacto con él por correo electrónico en j-miller4@ti.com o llamando al (214) 882-4166.

TinaGilliland

t-gilliland@ti.com

TinaGilliland es la responsable de permisos de aire de TexasInstruments;e-mailt-gilliland@ti.comor llame al (972)927-3022.

Grigori.Bunimovich

grigorii@matrostech.com

Grigori Bunimovich es director de aplicaciones de catalizadores de Matros Technologies Inc. en Chesterfield (Mo); e-mailgrigorii@matrostech.comor (314)439-9921.

YuriiSh.Matros

yurii@matrostech.com

Yurii Sh. Matros es presidente de Matros TechnologiesInc.;e-mail:yurii@matrostech.com oll(314)439-9699.