Monolithe en nid d'abeille

Monolithe en nid d'abeille, réduction du coût du contrôle des COV dans l'industrie des semi-conducteurs.

Un oxydateur thermique générateur (RTO) est l'un des équipements standard utilisés pour contrôler l'émission de composés organiques volatils (COV) dans l'industrie des semi-conducteurs. En fonctionnement normal, un RTO élimine les COV par des réactions radicalaires en phase gazeuse d'oxydation homogène en CO2 et en eau à une température comprise entre 1450ºF et 1600ºF. Monolithe en nid d'abeille

Un RTO utilise un échange de chaleur régénératif dans deux ou plusieurs lits emballés fonctionnant avec des inversions de flux périodiques. Les lits, remplis d'un média céramique inerte, sont reliés par une chambre de combustion dans laquelle un ou plusieurs brûleurs sont installés pour le démarrage du système et pour maintenir la température nécessaire à de faibles concentrations de COV. L'air chargé de COV entre dans l'oxydateur à basse température et est chauffé à travers l'échangeur de chaleur avec les lits céramiques intérieurs. Ce flux d'air réagit ensuite dans la chambre de combustion et retourne aux lits de sortie, où il est absorbé pour le cycle suivant. Lors de l'inversion du flux, les fonctions des lits changent de telle sorte qu'une grande partie de l'énergie provenant de la combustion des COV et de l'allumage des brûleurs est régénérée dans la fraction supérieure des lits.Une surface unique de matériaux céramiques permet d'obtenir un rendement thermique élevé pouvant atteindre 95 % dans les systèmes bien conçus.

Malgré le degré élevé de régénération de l'énergie, les RTO peuvent encore nécessiter une consommation de carburant élevée, en particulier en cas de débit d'air élevé. Cela est particulièrement vrai dans l'industrie des semi-conducteurs, où de grands volumes d'air à faible concentration en COV sont la norme. Une alternative à l'oxydation thermique est un processus catalytique qui se produit à des températures plus basses - 600°F à 900°F. Le passage à un oxydateur catalytique à génération (RCO) permet de réduire considérablement la consommation de carburant et, dans de nombreuses situations, l'investissement dans un catalyseur est amorti en très peu de temps grâce aux économies de carburant.

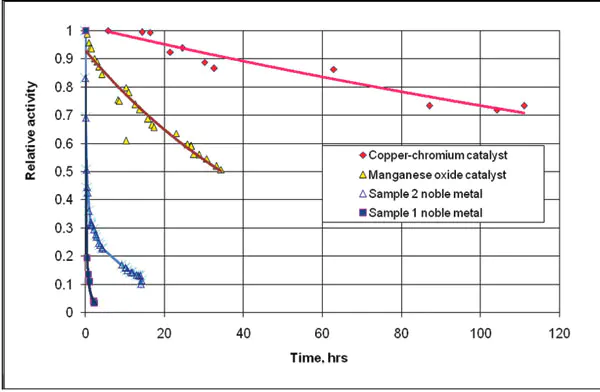

Figure 1 : Résultats des essais sur le catalyseur. Conditions d'essai : température du catalyseur de 750 ºF, 2500 ppm de propane et 50 ppm de Si(CH3)4 mélangés à l'air dans le gaz d'entrée.

Étude de cas sur les semi-conducteurs

Les figures 2a et 2b montrent les couches supérieures des supports céramiques avant le chargement du catalyseur en 2005. Figure 2a : Couche supérieure dans l'un des conteneurs

Monolithe en nid d'abeille

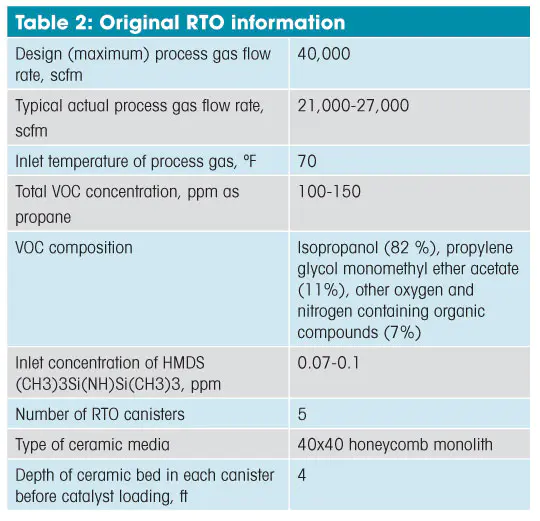

La conversion d'un RTO dans une grande usine de semi-conducteurs au Texas démontre que certains défis en matière de contrôle des COV pour cette industrie peuvent être surmontés.

L'un des éléments clés de la technologie était un catalyseur résistant au silicium, capable de supporter l'empoisonnement par les composés organiques de silicium présents dans les gaz d'échappement. En outre, avant le chargement du catalyseur, l'installation a mis en œuvre une série de modifications dans l'enceinte et la distribution des gaz d'échappement afin d'éliminer du flux traité les composés contenant du silicium qui font partie intégrante du traitement des semi-conducteurs. L'oxydateur catalytique a fonctionné pendant plus de quatre ans à une température de 900°F à 950°F dans une chambre de combustion, alors que la température de fonctionnement d'origine était de 1500°F. La réduction de la température a entraîné des économies de carburant substantielles. La modification de l'enceinte d'échappement, combinée à la conversion du RTO en RCO, a également permis d'éviter le colmatage du lit par le silicium qui se produisait avant la conversion. Catalyseur résistant au silicium.

Bien que l'ajout de catalyseurs aux RTO soit une pratique acceptée depuis plusieurs années, il ne s'agit pas d'une option viable pour l'industrie des semi-conducteurs. Les gaz d'échappement des opérations de fabrication de semi-conducteurs contiennent des composés silico-organiques tels que le xaméthyldisilazane (HMDS), couramment utilisé dans la fabrication comme promoteur d'adhésion à la surface de la plaquette. Dans un RTO atypique, le MDS s'oxyderait dans la chambre de combustion et formerait des composés de SiO2. Ces particules dites "de sable" s'accumulent au fil du temps dans l'unité et provoquent le colmatage du média céramique, la canalisation du flux d'air et l'augmentation de la chute de pression à travers les lits (voir figure 2).

Figure 2b : Un monolithe unique, pris par le haut.

Monolithe en nid d'abeille

Dans un RCO, lorsqu'une molécule volatile contenant un ou plusieurs atomes de silicium réagit avec la surface du catalyseur, une liaison pratiquement incassable est créée entre le site actif de la surface et l'atome de silicium, ce qui inhibe toute activité catalytique de ce site. La désactivation par le silicium est appelée masquage. Elle est particulièrement néfaste pour les catalyseurs d'oxydation de COV à base de métaux platineux, qui contiennent relativement peu de sites catalytiques, bien que très actifs. Un autre type de catalyseur, dit "de transition" ou "à base de métal", contient un nombre de sites actifs supérieur de quelques ordres de grandeur et présente donc une bonne opportunité pour le traitement des gaz chargés de COV contenant du silicium.

Plusieurs catalyseurs à base de métaux communs ont été synthétisés et testés dans des réactions simulées d'oxydation de COV sous l'influence de substances organiques contenant du silicium. La figure 1 montre les dépendances temporelles de l'activité du catalyseur lors de l'oxydation du propane en présence de 50 ppm de tétraméthylsilane. Les tests ont été effectués dans un réacteur de laboratoire avec un mélange de gaz interne intense qui a permis d'obtenir les données sur la vitesse de réaction. L'activité relative dans le tableau a été calculée comme un rapport entre les taux d'oxydation en cours et initiaux. Deux échantillons de catalyseurs à base de métaux nobles ont été testés en même temps que les catalyseurs à base de métaux communs.

L'échantillon 1 de la figure 1 représente un catalyseur de métaux nobles communément enrobé par lavage, dont les métaux actifs sont répartis sur une fine pellicule d'aluminium poreux déposée sur un support céramique non poreux. Un autre catalyseur noble, l'échantillon 2 de la figure 1, a été obtenu par imprégnation d'un support d'alumine très poreux avec des solutions de métaux nobles. Les catalyseurs à base de métaux testés dans la figure 1 comprenaient des catalyseurs à base d'oxyde de manganèse et de chromite de cuivre, tous deux obtenus par extrusion grossière de mélanges d'hydroxyde d'aluminium et d'oxydes métalliques de base, suivie d'un séchage et d'un traitement thermique.

Bien que le catalyseur à base de métaux nobles imprégné (échantillon 2) présente une plus grande stabilité que le catalyseur enrobé par lavage (échantillon 1), les deux catalyseurs à base de métaux nobles se désactivent très rapidement par rapport aux catalyseurs métalliques de base. Le catalyseur cuivre-chrome a montré le taux de désactivation le plus faible parmi tous les échantillons testés.

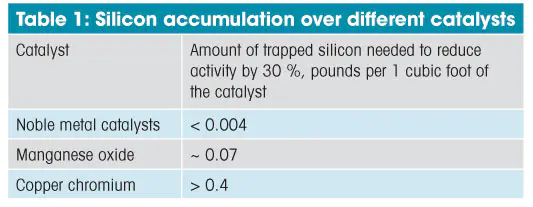

Outre les mesures du taux d'oxydation des COV, les essais comprenaient des mesures continues des concentrations de tétraméthylsilane à l'entrée et à la sortie, ce qui a permis de calculer l'accumulation de silicium sur le catalyseur. Le tableau 1 présente les accumulations de silicium sur différents échantillons de catalyseurs, pour lesquels le taux de réaction de l'oxydation des COV a diminué de 30 % par rapport au taux initial. Cette diminution n'a pas été considérée comme importante car la vitesse de réaction pouvait être augmentée à nouveau jusqu'au niveau initial par une augmentation modérée de la température.

Les catalyseurs à base de métaux communs peuvent piéger une quantité de silicium considérablement plus élevée que les métaux nobles (voir la comparaison dans le tableau 1). Le catalyseur cuivre-chrome le plus résistant peut absorber 0,4 lb/pi3 sans diminution substantielle de l'inactivité. Les données expérimentales similaires à celles de la figure 1 ont été utilisées pour prédire les performances du catalyseur sur la base des informations relatives à la concentration des substances organiques contenant du silicium dans le flux d'échappement réel.

Conception et installation de RTOretrofit

Dans la phase initiale du projet, il était entendu que le fonctionnement catalytique empêcherait le colmatage du lit en raison d'une température de fonctionnement plus basse. En outre, l'installation a déployé des efforts concertés pour éliminer le HMDS du flux d'échappement afin de minimiser la formation d'acide dans l'oxydateur. Il s'agit là d'une motivation supplémentaire pour la conversion au RTO. La durée de vie du catalyseur a été estimée à quatre ou cinq ans, sur la base des propriétés du gaz de traitement et des essais du catalyseur.

Le catalyseur cuivre-chrome recommandé pour le chargement dans le RTO, fourni par Matros Technologies Inc. à Chesterfield (Mo.), a été produit par extrusion et façonné en anneaux de Raschig (voir figure 3) d'un diamètre et d'une longueur de 15 mm. Cette forme était compatible avec l'empaquetage monolithique à des vitesses linéaires appliquées dans le RTO. Il a été déterminé que l'ajout du catalyseur n'augmenterait pas la perte de charge du lit, mais la diminuerait plutôt en raison de la réduction du volume réel d'air traversant le lit à une température de fonctionnement plus basse. La réduction de la perte de charge a contribué à réduire les coûts d'exploitation en dehors de la réduction de la consommation de carburant.

Avant l'installation du catalyseur, la couche supérieure bouchée des monolithes en céramique a été enlevée et le lit restant a été nettoyé par le haut dans chaque boîte RTO. Un support céramique en vrac a été placé sur les 3 pieds de profondeur restants du monolithe. Le lit de catalyseur, à une profondeur de 8 pouces, a été placé au-dessus du support en vrac supplémentaire. En outre, une fine couche (3 à 4 pouces) de céramique a été placée au-dessus du catalyseur pour le protéger de la chaleur rayonnante émise par le brûleur.

Il a fallu deux jours pour charger les supports céramiques, les céramiques catalytiques et protectrices, et refermer les chambres de l'oxydant. Un thermocouple supplémentaire a été installé dans l'un des lits du catalyseur. La modification du système de contrôle comprenait la réduction de la température de consigne dans la chambre de combustion de 1500°F à 950°F, et le réglage de la température de fonctionnement maximale autorisée à 1200°F ; à des températures supérieures à 1200°F, le catalyseur en cuivre et en chrome commençait à se décomposer et l'action catalytique s'arrêtait. L'oxydateur a été chauffé et mis en service deux jours après le chargement du catalyseur.

Les brûleurs d'origine étaient conçus pour des températures élevées et devaient être réglés pour fonctionner à des températures plus basses.

monolithe en nid d'abeille

Performance de l'unité modernisée

Figure 3 : Catalyseur utilisé pour la rénovation de la RTO

Une stratégie d'exploitation générale pour le contrôle des oxydants peut impliquer une augmentation graduelle ou progressive de la température avec une augmentation de l'accumulation de silicone sur le catalyseur. La température plus élevée améliore l'activité du catalyseur, réduisant ainsi l'effet de l'empoisonnement au silicone. Une autre stratégie consiste à maintenir une température de fonctionnement fixe pendant la majeure partie de la durée de vie du catalyseur. Cette température est telle que le système dispose d'une réserve d'activité suffisante pour atteindre une efficacité de destruction élevée pendant que le catalyseur se désactive progressivement. L'activité du catalyseur est contrôlée périodiquement (au moins une fois par an) à l'aide d'essais sur des échantillons de catalyseurs et d'essais d'émission sur le terrain. Les résultats des tests déterminent si la température doit être augmentée pour compenser la désactivation continue du silicium. Des tests annuels réguliers permettent à l'équipe d'exploitation de prévoir le moment où le catalyseur devra être remplacé. Lorsque le catalyseur commence à perdre de son efficacité, les températures de fonctionnement doivent être augmentées pour améliorer les taux d'action, et les coûts de carburant augmentent. Pour éviter des dépenses trop élevées, ou pour prévenir une éventuelle perte de résistance mécanique du lit due à une température de fonctionnement élevée, le catalyseur doit être remplacé.

Les premiers essais de performance de l'unité modernisée ont montré que l'efficacité de l'élimination des COV était supérieure à 99 %, avec une chute de pression légèrement inférieure à celle de l'unité d'origine. La concentration de méthane a été soustraite de la concentration des hydrocarbures totaux au cours des essais.

Le RTO modernisé a fonctionné pendant environ quatre ans sans modification du point de consigne de la température et de la chute de pression. Le contrôle des performances a porté sur les émissions de l'oxydant et sur l'activité du catalyseur. Le dernier essai sur le terrain a confirmé les performances du système avec une efficacité de destruction de plus de 97 %. Les tests d'activité du catalyseur ont montré une diminution modérée de l'activité, conformément à l'accumulation de silicium et à l'empoisonnement attendus.

La consommation réelle de combustible dans les unités d'origine et réaménagées a été estimée sur la base des températures mesurées, des charges de COV et des débits. La méthode d'estimation était basée sur un bilan thermique tenant compte de l'énergie dépensée pour chauffer le gaz de traitement et l'air de combustion, ainsi que de la chaleur utile provenant de l'oxydation des COV. On a supposé que la quantité d'air de combustion et de combustible était égale à la différence entre les débits de gaz de sortie et d'entrée. L'estimation a montré que le RTO modernisé réduisait la consommation totale de carburant de deux tiers, soit jusqu'à 15 000 MCF par an. Le système a également permis de réduire sensiblement les coûts de matériel et de main-d'œuvre liés au remplacement et à l'élimination fréquents du lit de céramique.

L'installation du catalyseur a permis de combiner la basse température de l'oxydation catalytique avec l'efficacité thermique élevée de l'échange de chaleur régénératif. Ces changements ont eu trois effets bénéfiques sur l'environnement :

1. En raison de la température d'oxydation beaucoup plus basse, de 700°F à 900°F, le RCO fonctionne en utilisant 50 à 60 % de combustible en moins et génère 40 % de NOX en moins.

2. En raison de la nature du catalyseur, il en résulte un emballage plus résistant au HMDS, ce qui permet de maintenir une efficacité de destruction élevée beaucoup plus longtemps, d'améliorer la récupération de l'énergie et de réduire les émissions de CO2.

3. Une réduction du volume des matériaux d'emballage à éliminer.Monolithe en nid d'abeille

Les meilleurs résultats et les périodes d'exploitation les plus longues ont été obtenus grâce à la réduction des composés contenant du silicium dans le flux de COV. La leçon à retenir : il faut tout mettre en œuvre pour minimiser ou éliminer les HMDS et pour maintenir les rendements d'exploitation les plus élevés dans tout système d'oxydation thermique. PE

John D. Miller

j-miller4@ti.com

JohnD.Miller est chef de projet chez Texas Instruments Inc. à Dallas. Il peut être contacté par courrier électronique à l'adresse j-miller4@ti.com ou par téléphone au (214) 882-4166.

TinaGilliland

t-gilliland@ti.com

Tina Gillilandis Air-permitting manager at TexasInstruments;e-mailt-gilliland@ti.comor call (972)927-3022.

Grigori.Bunimovich

grigorii@matrostech.com

Grigori Bunimovich est directeur des applications catalytiques chez MatrosTechnologies Inc. à Chesterfield (Mo.) ; e-mailgrigorii@matrostech.comor (314) 439-9921.

YuriiSh.Matros

yurii@matrostech.com

Yurii Sh. Matros est président de Matros TechnologiesInc. e-mail:yurii@matrostech.com ou par téléphone au 314-439-9699.