Monólito em favo de mel

Honeycomb Monolith, Reducingthecost of VOC control in the semiconductor industry.

O oxidador térmico gerador (RTO) é um dos equipamentos padrão utilizados para controlar a emissão de compostos orgânicos voláteis (COV) na indústria de semicondutores. Em funcionamento normal, um RTO remove os COV através de reacções radicais livres em fase gasosa de oxidação homogénea em CO2 e água a 1450ºF a 1600ºF.

Um RTO utiliza uma permuta de calor regenerativa em dois ou mais leitos empacotados, operados com inversões periódicas de caudal. Os leitos, preenchidos com um meio cerâmico inerte, estão ligados por uma câmara de combustão onde estão instalados um ou mais queimadores de combustível para o arranque do sistema e para manter a temperatura necessária a baixas concentrações de COV. Esta corrente de ar reage então na câmara de combustão e regressa aos leitos de saída, onde é absorvida para o ciclo seguinte. Quando o fluxo se inverte, o funcionamento dos leitos muda de tal forma que uma parte substancial da energia proveniente da combustão de COV e da queima do queimador é regenerada na fração superior dos leitos. Uma área de superfície simples de material cerâmico resulta numa elevada eficiência térmica, atingindo até 95% em sistemas bem concebidos.

Apesar do elevado grau de regeneração de energia, os RTOs podem ainda exigir um elevado consumo de combustível - especialmente quando o caudal é elevado. Isto é particularmente verdade na indústria de semicondutores, onde grandes volumes de ar com baixas concentrações de COV são a norma. Uma alternativa à oxidação térmica é um processo catalítico que ocorre a temperaturas mais baixas - 600°F a 900°F. Como resultado da transição para um oxidador catalítico gerador (RCO), o consumo de combustível pode ser drasticamente reduzido e, em muitas situações, o investimento num catalisador é devolvido num curto espaço de tempo devido à poupança de combustível.

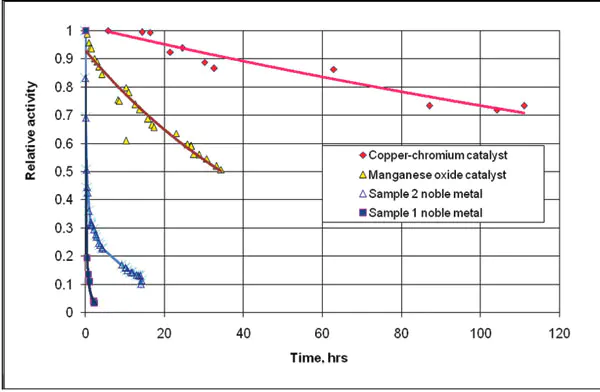

Figura 1: Resultados do teste do catalisador. Condições de teste: temperatura do catalisador 750 ºF, 2500 ppm de propano e 50 ppm de Si(CH3)4 misturado com ar no gás de entrada.

Estudo de caso de semicondutores

As figuras 2a e 2b mostram as camadas superiores dos meios cerâmicos antes do carregamento do catalisador em 2005. Figura 2a: Camada superior de um dos recipientes

Monólito em favo de mel

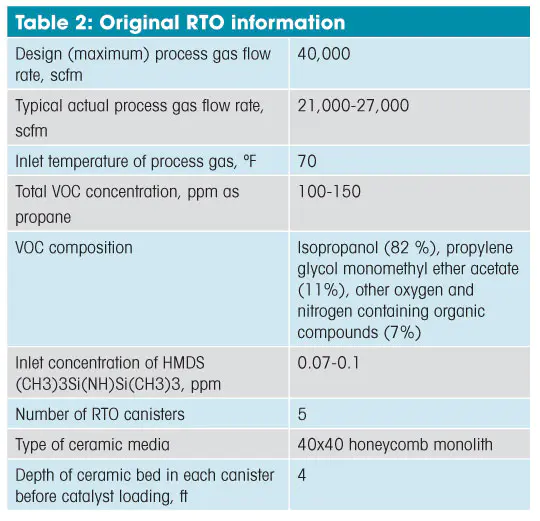

A conversão de uma RTO numa grande instalação de semicondutores no Texas demonstra que é possível ultrapassar alguns desafios de controlo dos COV nesta indústria.

Um elemento-chave da tecnologia era um catalisador resistente ao silício, capaz de suportar o envenenamento por compostos orgânicos de silício presentes nos gases de escape. Além disso, antes do carregamento do catalisador, a instalação efectuou uma série de modificações no recinto e na distribuição dos gases de escape, a fim de remover do fluxo tratado os compostos que contêm silício, inerentes ao processamento de semicondutores. O oxidador catalítico funcionou durante mais de quatro anos a uma temperatura de 900°F a 950°F numa câmara de combustão, em comparação com a temperatura de funcionamento original de 1.500°F. A redução da temperatura resultou numa poupança substancial de combustível. A modificação da câmara de exaustão, combinada com a conversão do RTO em RCO, também evitou a obstrução do leito por silício que ocorria antes da conversão. Catalisador resistente ao silício.

Embora a adição de catalisadores aos RTOs seja uma prática aceite há vários anos, não tem sido uma opção viável para a indústria de semicondutores. Os gases de escape provenientes das operações de fabrico de semicondutores contêm compostos orgânicos de silício, como o hexametildisilazano (HMDS), habitualmente utilizado no fabrico como promotor de adesão à superfície da bolacha. Numa RTO atípica, o MDS oxidar-se-ia na câmara de combustão e formaria compostos de SiO2. Estas partículas, chamadas de "areia", acumulam-se ao longo do tempo na unidade e resultam na obstrução do meio cerâmico, canalizando o fluxo de ar e aumentando a queda de pressão nos leitos (ver Figura 2).

Figura 2b: Monólito único tapado a partir do seu topo.

Monólito em favo de mel

Num RCO, quando uma molécula volátil contendo átomo(s)de silício reage com a superfície do catalisador, é criada uma ligação praticamente inquebrável entre o sítio ativo da superfície e o átomo de silício, inibindo qualquer atividade catalítica desse sítio. A desativação pelo silício é designada por mascaramento. É especialmente prejudicial para os catalisadores de oxidação COV comuns de platina-metal, que contêm relativamente poucos sítios catalíticos, embora muito activos. Outro tipo de catalisador, o chamado catalisador de "transição" ou de "metal de base", contém um número de sítios activos superior em algumas ordens de grandeza, pelo que constitui uma boa oportunidade para o tratamento de gases carregados de COV contendo silício.

Foram sintetizados e testados vários catalisadores de metais de base em reacções simuladas de oxidação de COV sob a influência de compostos orgânicos contendo silício. A Figura 1 mostra as dependências temporais da atividade do catalisador durante a oxidação do propano na presença de 50 ppm de tetrametilsilano. Os ensaios foram realizados num reator de laboratório com uma mistura interna intensa de gases que produziu os dados relativos à velocidade de reação. A atividade relativa na coordenada do gráfico foi calculada como uma relação entre as taxas de oxidação inicial e em curso. Foram testadas duas amostras de catalisadores de metais nobres, juntamente com os catalisadores de metais de base.

A amostra 1 da figura 1 representa um catalisador de metais nobres revestido por lavagem comum, com metais activos distribuídos sobre uma fina camada de alumina porosa depositada num suporte cerâmico não poroso. Outro catalisador de metais nobres, a amostra 2 da figura 1, foi obtido por impregnação de um suporte de alumina altamente poroso com soluções de metais nobres. Os catalisadores de metais de base testados na Figura 1 incluíam catalisadores de óxido de manganês e de cromite de cobre, ambos obtidos por extrusão de misturas de hidróxido de alumínio e de metalóxido de base, seguida de secagem e tratamento térmico.

Embora o catalisador de metais nobres impregnado (Amostra 2) demonstre maior estabilidade do que o revestido por lavagem (Amostra 1), ambos os catalisadores de metais nobres desactivam muito rapidamente em comparação com os catalisadores de metais básicos. O catalisador de cobre-crómio apresentou a taxa de desativação mais baixa de todas as amostras testadas.

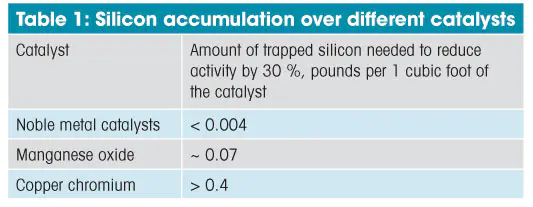

Para além das medições da taxa de oxidação dos COV, os ensaios incluíram medições contínuas das concentrações de entrada e de saída do metametilsilano, pelo que foi possível calcular a acumulação de silício sobre o catalisador. O quadro 1 apresenta as acumulações de silício em diferentes amostras de catalisadores, para as quais a taxa de reação de oxidação dos COV diminuiu 30% em relação à taxa inicial. Esta diminuição não foi considerada elevada porque a taxa de reação poderia ser aumentada novamente para o nível inicial através de um aumento moderado da temperatura.

Os catalisadores de metais de base podem reter uma quantidade consideravelmente mais elevada de silício do que os metais nobres (ver a comparação no Quadro 1). O catalisador de cobre-crómio mais resistente pode absorver 0,4 lbs/ft3 sem uma diminuição substancial da inatividade. Os dados experimentais semelhantes aos apresentados na Figura 1 foram utilizados para prever o desempenho do catalisador com base em informações sobre a concentração de substâncias orgânicas contendo silício na corrente de escape real.

Conceção e instalação de RTOretrofit

Na fase inicial do projeto, entendeu-se que o funcionamento catalítico evitaria a obstrução do leito devido a uma temperatura de funcionamento mais baixa. Além disso, a instalação envidou esforços concertados para remover o HMDS do fluxo de exaustão, a fim de minimizar a formação de sílica no oxidante. Este facto constituiu um incentivo adicional para a conversão do RTO. A vida útil do catalisador foi estimada em quatro a cinco anos, com base nas propriedades dos gases do processo e nos ensaios do catalisador.

O catalisador de cobre-crómio recomendado para o carregamento do RTO - fornecido pela Matros Technologies Inc., Chesterfield, Mohammed - foi produzido por extrusão e moldado sob a forma de anéis Raschig (ver Figura 3) com um diâmetro e um comprimento de 15 mm. Esta forma era compatível com o empacotamento monolítico a velocidades lineares aplicadas no RTO. Foi determinado que a adição do catalisador não aumentaria a queda de pressão do leito, mas sim a diminuiria devido à redução do volume real de ar através do leito a uma temperatura de funcionamento mais baixa. A redução da queda de pressão contribuiu para a economia de custos operacionais, além da redução do consumo de combustível.

Antes da instalação do catalisador, a camada superior obstruída de monólitos cerâmicos foi removida e o leito remanescente foi limpo por cima em cada recipiente RTO. Um meio cerâmico a granel foi colocado sobre os restantes 3 pés de profundidade do monólito. O leito de catalisador, a uma profundidade de 8 polegadas, foi colocado por cima do leito adicional. Além disso, uma camada fina (3 a 4 polegadas) do meio cerâmico foi colocada acima do catalisador para o proteger do calor radiante emitido pelo queimador.

Foram necessários dois dias para carregar os meios cerâmicos, o catalisador e as cerâmicas de proteção, e voltar a selar as câmaras do oxidante. Foi instalado um termopar adicional num dos leitos do catalisador. A modificação do sistema de controlo incluiu a redução da temperatura de referência na câmara de combustão de 1500°F para 950°F e a fixação da temperatura máxima de funcionamento permitida em 1200°F; a temperaturas superiores a 1200°F, o catalisador de cobre-crómio começaria a decompor-se e a ação catalítica cessaria. O oxidante foi aquecido e colocado em funcionamento dois dias após o carregamento do catalisador.

Os queimadores originais foram concebidos para temperaturas elevadas e necessitavam de ajustamentos para funcionarem a temperaturas mais baixas.

monólito em favo de mel

Desempenho da unidade adaptada

Figura 3: Catalisador aplicado para o reequipamento RTO

Uma estratégia de funcionamento geral para o controlo do oxidante pode envolver o aumento gradual ou gradual da temperatura com o aumento da acumulação de silicone sobre o catalisador. A temperatura mais elevada melhora a atividade do catalisador, reduzindo assim o efeito do envenenamento por silicone. Outra estratégia consiste em manter uma temperatura de funcionamento fixa durante a maior parte do tempo de vida do catalisador. Esta temperatura é tal que o sistema terá uma reserva suficiente na atividade para alcançar uma elevada eficiência de destruição enquanto o catalisador se desactiva gradualmente. A atividade do catalisador é monitorizada periodicamente (pelo menos anualmente) através de ensaios de amostras de catalisadores e de ensaios de emissões no terreno. Os resultados dos testes determinam se a temperatura deve ser aumentada para compensar a contínua desativação do silício. Os testes anuais regulares permitem à equipa de operações projetar o momento em que o catalisador deve ser substituído. Quando o catalisador começa a perder a sua eficácia, as temperaturas de funcionamento terão de ser aumentadas para melhorar as taxas de reação e os custos de combustível aumentarão. Para evitar despesas demasiado elevadas ou prevenir a possível perda de resistência mecânica do leito devido à elevada temperatura de funcionamento, o catalisador deve ser substituído.

Os testes iniciais de desempenho da unidade adaptada demonstraram que a eficiência da remoção de COVs é superior a 99%, com uma queda de pressão ligeiramente inferior à da unidade original. A concentração de metano foi subtraída da concentração de hidrocarbonetos totais durante os ensaios.

O RTO adaptado funcionou durante cerca de quatro anos sem alteração do ponto de regulação da temperatura e da queda de pressão. A monitorização do desempenho incluiu a emissão do oxidante e o teste de atividade do catalisador. O teste de campo mais recente confirmou o desempenho do sistema com mais de 97% de eficiência de destruição. Os ensaios de atividade do catalisador revelaram uma diminuição moderada da atividade, em conformidade com a acumulação e o envenenamento por silício previstos.

O consumo real de combustível nas unidades original e adaptada foi estimado com base nas temperaturas medidas, nas cargas de COV e nos caudais. O método de estimativa baseou-se num balanço térmico que contabiliza a energia gasta no aquecimento do processo e do ar de combustão, bem como o calor útil resultante da oxidação dos COV. Assumiu-se que a quantidade de ar de combustão e de combustível era igual à diferença entre os caudais de gás de saída e de entrada. As estimativas mostraram que o RTO adaptado reduziu o consumo total de combustível em dois terços, ou seja, até 15 000 MCF por ano. O sistema também proporcionou uma redução notável nos custos de material e mão de obra para a substituição e eliminação frequentes do leito cerâmico.

A instalação do catalisador permitiu combinar a baixa temperatura da oxidação catalítica com a elevada eficiência térmica da permuta de calor regenerativa. Estas alterações tiveram três vantagens ambientais principais:

1. Devido à temperatura de oxidação muito mais baixa, 700°F a 900°F, o RCO funciona utilizando 50 a 60 por cento menos combustível e gera 40 por cento menos NOX.

2. Devido à natureza do catalisador, obteve-se um empacotamento mais resistente à HMDS, mantendo assim uma elevada eficiência de destruição durante muito mais tempo, melhorando a recuperação de energia e reduzindo as emissões de CO2.

3. Um volume reduzido de material de embalagem para eliminação.HoneycombMonolith

Os melhores resultados e períodos de funcionamento mais longos foram obtidos com a redução de compostos contendo silício no fluxo de COV. A lição aprendida: devem ser envidados todos os esforços para minimizar ou eliminar o HMDS e para manter as mais elevadas eficiências de funcionamento em qualquer sistema de oxidação térmica. PE

John D. Miller

j-miller4@ti.com

John D. Miller é gestor de projectos, Texas Instruments Inc., Dallas. Pode ser contactado por correio eletrónico em j-miller4@ti.com ou por telefone (214) 882-4166.

TinaGilliland

t-gilliland@ti.com

TinaGilliland é gestora de licenças de ar na TexasInstruments; e-mailt-gilliland@ti.comor ligue para (972)927-3022.

Grigori.Bunimovich

grigorii@matrostech.com

Grigori Bunimovich é diretor de aplicações de catalisadores, MatrosTechnologiesInc., Chesterfield, Mohammed; e-mailgrigorii@matrostech.comor, telefone(314)439-9921.

YuriiSh.Matros

yurii@matrostech.com

Yurii Sh. Matros é presidente da Matros TechnologiesInc.;e-mail:yurii@matrostech.com ou pelo telefone (314)439-9699.