Connaître la conception des colonnes garnies

1. Qu'entend-on par colonne garnie ?

Les colonnes à garnissage sont des cuves sous pression qui contiennent une section de remplissage, c'est-à-dire des tuyaux ou des tubes creux remplis de fines particules et de garnissage. Elles sont généralement cylindriques et fabriquées en acier inoxydable ou en verre. Elles sont généralement plus courtes que les colonnes capillaires. Les colonnes ont une chute de pression plus importante parce qu'elles sont remplies de matériaux.

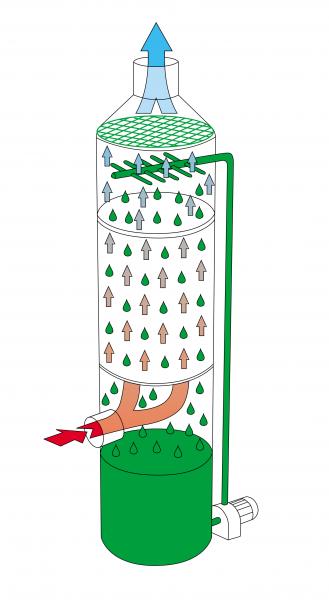

Les colonnes garnies sont principalement utilisées pour trois types de séparation : la distillation, l'absorption de gaz et l'extraction liquide-liquide. Contrairement à la colonne à plateaux où le contact gaz-liquide est échelonné, le contact gaz-liquide dans la colonne à garnissage est continu. Dans cette conception, le liquide s'écoule le long de la colonne et à travers le matériau d'emballage. Lorsque le liquide s'écoule vers le bas, la vapeur ou le gaz s'élève vers le haut à contre-courant. Parfois, les colonnes d'absorption de gaz sont utilisées avec un écoulement à contre-courant.

Les colonnes garnies sont généralement constituées de tuyaux, de garnitures et d'autres matériaux. Les tuyaux contiennent la plus grande partie des matériaux car le gaz et le liquide se croisent à l'intérieur du conteneur. Voici une liste des principaux composants d'une colonne à garnissage :

Navire

Système de distribution par pulvérisation

Réservoir

Pompe

Soufflerie

Plancher de soutien

Demister

Les performances d'une colonne à garnissage dépendent généralement de la distribution correcte des gaz et des liquides dans le lit de garnissage. Par conséquent, la conception de la colonne à lit garni doit tenir compte de cette bonne répartition.

2. Où sont utilisées les colonnes à garnissage ?

Ils sont utilisés dans l'industrie pétrolière, alimentaire, chimique, etc. Elles sont également couramment utilisées dans les centrales thermiques pour contribuer à l'utilisation thermique des gaz de combustion, à l'élimination du SO2 et à la purification de l'eau. Elles jouent un rôle considérable dans l'industrie de transformation, car le processus de séparation des colonnes garnies représente entre 401 et 701 TTP3T des coûts d'investissement et d'exploitation de l'industrie. Outre leurs capacités de séparation, les colonnes garnies peuvent également gérer le transfert de chaleur entre les liquides et les gaz. Cette capacité de transfert de chaleur les rend précieuses pour de nombreuses entreprises. Du point de vue de l'avantage thermodynamique, ce sont des dispositifs haut de gamme pour les processus de transfert de masse et de chaleur en phases gazeuse et liquide.

3. Quels sont les avantages d'une colonne à garnissage ?

sont encore largement utilisés dans une variété d'applications en raison de leurs nombreux avantages. Qu'il s'agisse de leur prix abordable, de leur pression plus faible, de leur capacité à s'adapter à des espaces plus restreints ou de leur adéquation avec les systèmes de moussage, ils constituent un excellent choix pour de nombreuses entreprises dans divers secteurs d'activité.

Vous trouverez ci-dessous quelques-uns des principaux avantages offerts par les colonnes à garnissage :

Un large éventail de choix : Il existe de nombreux types de supports, de fixateurs et d'adsorbants, ce qui permet de résoudre le problème de la séparation et de l'analyse de divers composants.

Rentabilité : Les colonnes à garnissage sont souvent moins coûteuses pour traiter les liquides corrosifs que les colonnes à plaques comparables. Ce prix abordable rend les colonnes à garnissage attrayantes pour de nombreuses entreprises.

Idéales pour les systèmes moussants : En raison de leur structure, les colonnes à garnissage sont mieux adaptées aux systèmes moussants que les autres options.

Convient aux colonnes de petit diamètre : Les plaques sont souvent coûteuses et difficiles à installer dans les colonnes de petit diamètre. Les colonnes garnies sont une bonne option si votre colonne est inférieure à 0,6 mètre, car elles peuvent être installées dans des zones moins encombrées.

Rétention de liquide plus faible : Les colonnes à garnissage ont une rétention de liquide plus faible que les colonnes à plaques. Cette position inférieure est particulièrement utile si vous travaillez avec des liquides inflammables ou toxiques. Comme vous devez conserver de petites quantités de liquides potentiellement dangereux pour être en sécurité, la faible rétention de liquide des colonnes à garnissage est idéale.

Perte de charge réduite : En général, les colonnes à plaques ont des pertes de charge plus élevées que les colonnes à garnissage. Les colonnes à garnissage sont une bonne option si votre colonne nécessite une pression plus stable.

4. Comment concevoir une colonne à garnissage ?

Lors de la conception, veuillez tenir compte du type, de la hauteur et de la largeur de la colonne :

Choisir la taille et le type d'emballage

Les colonnes emballées peuvent être fabriquées avec un emballage aléatoire ou structuré.

Déterminer la hauteur de la colonne

La hauteur de garnissage est égale à la hauteur de l'unité de transfert multipliée par le nombre d'unités de transfert. Vous pouvez déterminer la hauteur de garnissage par l'analyse du transfert de masse ou l'analyse de la phase d'équilibre.

Détermination du diamètre de la colonne

Le diamètre de la colonne fait référence à la capacité d'une colonne à garnissage. Il est déterminé en identifiant la surface de la section transversale de la colonne garnie. Pour calculer le diamètre et la section transversale de la colonne pour la perte de charge requise, utilisez la corrélation généralisée de la perte de charge.

Sélectionner et concevoir les caractéristiques internes de la colonne

Support d'emballage

Redistributeur de liquide

Plaque de presse