ハニカムモノリス

ハニカムモノリス、半導体産業におけるVOC対策のコスト削減。

通常の運転では、RTOは1450ºFから1600ºFの温度で、CO2と水への均一酸化の気相自由ラジカル反応によってVOCを除去します。

RTOは、定期的な流れの反転で運転される2つ以上の充填されたベッドで再生熱交換を使用する。不活性セラミック媒体で充填されたベッドは、シス テム起動のため、また低濃度のVOCで必要な温度を維持するた めに、1つ以上の燃料バーナーが設置された燃焼室によって接続され ている。VOCを含んだ空気は、低温で酸化装置に入り、熱交換器 を通ってセラミックベッドの入口で加熱される。この気流は次に燃焼室で反応し、出口床に戻り、そこで次のサイクルのために吸収される。流れの反転に伴い、VOC燃焼とバーナー燃焼によるエネルギーの大部分は、ベッドの上部で再生されるように、ベッドの機能が変化する。セラミック材料の表面積が広いため、うまく設計されたシステムでは、95パーセントという高い熱効率が得られる。

高度なエネルギー回生にもかかわらず、RTOは依然として高い燃料消費量(特に大流量)を必要とすることがある。これは特に、低VOC濃度で大量の空気を使用する半導体産業で顕著である。熱酸化に代わる方法として、600°Fから900°Fの低温で行う触媒プロセスがある。再生触媒酸化装置(RCO)に移行した結果、燃料消費量を劇的に削減することができ、多くの場合、触媒への投資は燃料節約により短期間で回収される。

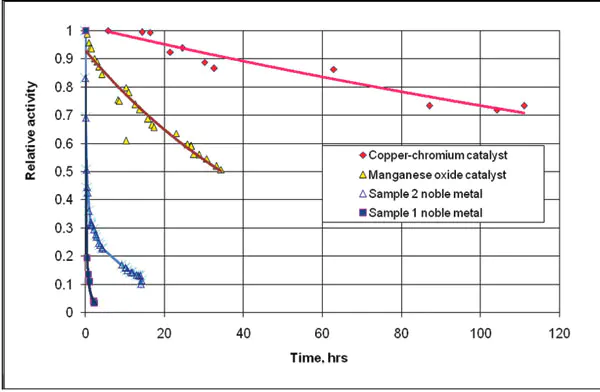

図 1:触媒のテスト結果。試験条件:触媒温度 750 ºF、2500 ppm のプロパン、50 ppm の Si(CH3)4 を空気と混合した入口ガス。

半導体のケーススタディ

図2aと図2bは、2005年の触媒担持前のセラミック媒体表層を示す。図2a:キャニスター内の最上層

ハニカムモノリス

テキサス州の大規模半導体施設におけるRTOの転換は、この産業におけるVOC制御の課題が克服できることを示している。

この技術の重要な要素は、排気中に含まれる有機ケイ素化合物の被毒に耐える耐ケイ素触媒であった。また、触媒装填に先立ち、この施設では、半導体の加工に不可欠なケイ素含有化合物を処理流から除去するため、排気の密閉と流通に関する一連の改造を実施した。この触媒酸化装置は、当初の運転温度1,500°Fに対し、燃焼室内で900°Fから950°Fの温度で4年以上運転されていた。温度低減の結果、燃料が大幅に節約された。排気筐体の改造とRTOからRCOへの転換を組み合わせることで、転換前に発生したシリコンによるベッドの目詰まりも回避された。耐シリコン性触媒。

RTOに触媒を添加することは数年前から認められている方法であるが、半導体業界では実行可能な選択肢ではなかった。半導体製造工程からの排気には、ウエハー表面の接着促進剤として製造工程で一般的に使用されるヘキサメチルジシラザン(HMDS)のようなシリコン有機化合物が含まれている。非定型RTOでは、MDSは燃焼室内で酸化し、SiO2化合物を形成する。これらのいわゆる「砂」粒子は、装置内で時間とともに蓄積し、セラミックメディアを詰まらせ、気流を流し、ベッド全体の圧力低下を増大させる(図2参照)。

図2b:上部から栓をしている一枚岩。

ハニカムモノリス

RCOでは、ケイ素原子を含む揮発性分子が触媒表面と反応すると、活性表面部位とケイ素原子の間に実質的に切断不可能な結合が形成され、その部位の触媒活性が阻害される。シリコンによる不活性化はマスキングと呼ばれる。この現象は、非常に活性の高い触媒部位を比較的少数しか持たない、一般的な白金-金属系VOC酸化触媒にとって特に有害である。もう一つのタイプ、いわゆる「遷移」または「卑金属」触媒は、数桁多い活性部位を含むため、ケイ素を含むVOCを含むガスの処理に適している。

いくつかの卑金属触媒を合成し、ケイ素含有有機物の影響下での VOC 酸化反応を模擬してテストした。図1は、50ppmのテトラメチルシラン存在下でのプロパン酸化反応における触媒活性の時間依存性を示している。この試験は、激しい内部ガス混合を伴う実験室リアクターで行われ、反応速度のデータが得られた。チャート順の相対活性は、酸化反応速度と初期反応速度の比として計算された。2種類の貴金属触媒サンプルを卑金属触媒とともに試験した。

図1の試料1は、非多孔質セラミック担体上に多孔質アルミナ薄膜を堆積させ、その上に活性金属を分布させた一般的なウォッシュコーティング貴金属触媒である。別の貴金属触媒(図1の試料2)は、高多孔質アルミナ担体に貴金属溶液を含浸させることによって得られた。図1で試験した卑金属触媒には、マンガン酸化物触媒と銅クロマイト触媒があり、いずれも水酸化アルミニウムと卑金属酸化物の混合物をラフヘキストルージョンし、その後乾燥と熱処理を施して得られた。

含浸した貴金属触媒(試料2)は、洗浄コートした触媒(試料1)よりも高い安定性を示したが、どちらの貴金属触媒もベースとなる触媒に比べて非常に早く失活した。銅クロム触媒は、試験したすべてのサンプルの中で最も低い失活率を示した。

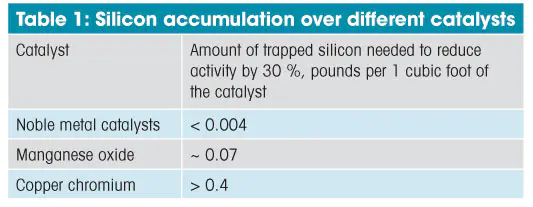

表1は、VOC酸化反応速度が初期と比較して30%低下した場合の、異なる触媒サンプルのケイ素蓄積量を示している。VOCの酸化反応速度は、温度の上昇によって再び初期レベルまで上昇する可能性があるため、この低下は高いとは見なされなかった。

卑金属触媒は貴金属触媒よりもかなり多量のケイ素を捕捉することができる(表1の比較参照)。最も弾力性のある銅クロム触媒は、活性を大幅に低下させることなく0.4lbs/ft3を吸収することができる。図1に示したのと同様の実験データは、実際の排気流中のケイ素含有有機物濃度に関する情報に基づき、触媒性能を予測するために使用された。

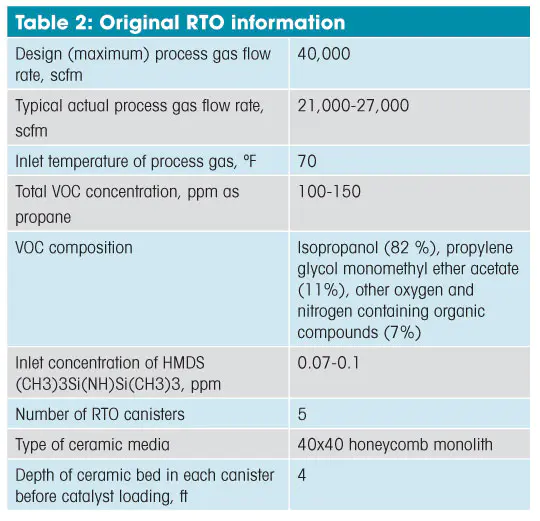

RTOretrofitの設計と設置

プロジェクトの初期段階では、運転温度が低いため、触媒運転がベッドの目詰まりを防ぐと理解されていた。また、この施設では、酸化剤中のシリカの生成を最小限に抑えるため、排気の流れからHMDSを除去する努力を惜しまなかった。これは、RTO化のさらなる誘因となった。触媒の寿命は、プロセスガスの特性と触媒試験に基づき、4~5年と見積もられた。

Matros社(Chesterfield、Mo)から供給されたRTO装填に推奨される銅クロム触媒は、押出成形によって製造され、直径と長さがともに15 mmのRaschigリング(図3参照)の形状に成形された。この形状は、RTOで適用される直線速度でのモノリスパッキングに適合していた。触媒を添加しても、ベッド圧力損失は増加せず、むしろ 低い運転温度でベッドを通過する実際の空気量が減少するた め、圧力損失は減少すると判断された。圧力損失の低減は、燃料消費量の削減とは別に、運転コストの節減にも貢献した。

触媒の取り付けに先立ち、セラミックモノリスの詰まった上層が除去され、RTOキャニスタごとに残りのベッドが上から洗浄された。モノリスの残りの深さ3フィートのベッドに、バルクセラミッ クメディアが配置された。触媒床は深さ8インチで、追加のバルク媒体の上に置かれた。さらに、バーナーから放射される輻射熱から触媒を保護するために、セラミックメディアの薄い層(3~4インチ)が触媒の上に装填された。

セラミック媒体、触媒と保護セラミックの充填、酸化剤室の再密閉に2日を要した。触媒床の1つに熱電対を追加設置した。制御システムの改造では、燃焼室の設定温度を1,500°Fから950°Fに下げ、運転可能な最高温度を1,200°Fに設定した。1,200°Fを超えると銅クロム触媒の分解が始まり、触媒作用が停止するためである。

オリジナルのバーナーは高温用に設計されており、低温で作動させるには調整が必要だった。

ハニカムモノリス

レトロフィット・ユニットの性能

図3:RTO改修に適用された触媒

酸化剤コントロールのための一般的な操作戦略としては、触媒上 のシリコン蓄積の増加に伴う段階的または段階的な温度上昇がある。温度が高いほど触媒活性が向上するため、シリコーンの被毒の影響を低減することができる。もう一つの方法は、触媒寿命の大部分において一定の運転 温度を維持することである。この温度は、触媒が徐々に不活性化する間、高い破壊効 率を達成するためにシステムが十分な活性の予備を持つような 温度である。触媒活性は、触媒のサンプルテストとフィールドエミッショ ンテストを用いて定期的(少なくとも年1回)にモニターされる。この試験結果により、継続的なシ リコン不活性化を補うために温度を上げる必要があるかどうか が判断される。年1回の定期試験により、運転チームは、触媒の交換時 期を予測することができる。触媒が効果を失い始めると、反応率を改善するために運転 温度を上げる必要があり、燃料コストが上昇する。高すぎる燃料費を回避するため、あるいは運転温度が高 くなってベッドの機械的強度が失われる可能性を回避するため、 触媒を交換すべきである。

改造装置の初期性能試験では、元の装置よりわずかに低い圧力損失で、VOCの破壊除去効率が99%以上であることが実証された。試験中、メタンの濃度は全炭化水素濃度から差し引かれた。

改造されたRTOは、設定温度と圧力降下に変化なく、約4年間運転された。性能モニタリングには、酸化剤の排出と触媒の活性テストが含まれる。直近の実地テストでは、97%以上の破壊効率でシステム性能が確認された。触媒活性テストでは、予想されるシリコンの蓄積と被毒に沿った中程度の活性低下が見られた。

改修前および改修後の装置における実際の燃料消費量は、測定された温度、VOC 負荷量および流量に基づいて推定された。推定方法は、プロセスガスと燃焼用空気の加熱に費やされるエネルギー、およびVOC酸化による有用熱を考慮したヒートバランスに基づいている。燃焼空気と燃料の量は、出口ガス流量と入口ガス流量の差と等しいと仮定した。試算の結果、RTOの改造により総燃料消費量は3分の2、つまり年間15,000MCFも減少した。このシステムはまた、セラミック・ベッドの頻繁な交換と廃棄にかかる材料費と人件費の顕著な削減にもつながった。

触媒の設置により、触媒酸化の低温と再生熱交換の高熱効率の両立が可能になった。これらの変更には、3つの主要な環境上の利点があった:

1.酸化温度が700°F~900°Fと非常に低いため、RCOの燃料使用量は50~60%少なく、NOX発生量は40%少ない。

2.触媒の性質により、よりHMDSに強い充填剤が得られ、高い破壊効率がより長く維持され、エネルギー回収率が向上し、CO2排出量が削減された。

3.ハニカムモノリス(HoneycombMonolith)。

学んだ教訓:HMDSを最小限に抑え、熱酸化システムにおいて最高の運転効率を維持するために、あらゆる努力を払うべきである。PE

ジョン・D・ミラー

j-miller4@ti.com

JohnD.Millerはテキサス・インスツルメンツ社(ダラス)のプロジェクト・マネージャー。連絡は電子メール(j-miller4@ti.com)または電話(214)882-4166で。

ティナ・ギルランド

t-gilliland@ti.com

TinaGillilandはTexasInstrumentsの航空許可マネージャー。e-mailt-gilliland@ti.comor 電話は(972)927-3022。

グリゴリ・ブニモビッチ

grigorii@matrostech.com

Grigori.BunimovichはMatrosTechnologiesInc, Chesterfield, Mo.の触媒アプリケーション担当ディレクター。e-mailgrigorii@matrostech.comor 電話:(314)439-9921。

ユリイ・マトロス

yurii@matrostech.com

Yurii Sh. MatrosはMatros TechnologiesInc.の社長。e-mail:yurii@matrostech.com、または電話(314)439-9699。